4. Outil Fab Lab sélectionné#

Pour ce 4ème module, nous allons avoir 2 jours de formations aux outils numériques de notre choix. Personnelement, j’ai choisi la découpeuse laser pour le premier jour, et la réparation d’un objet en 3D pour le deuxième.

4.1 Découpeuse laser#

Pour notre premier jour de formation, nous allons apprendre à utiliser un outil numérique qui m’intriguait beaucoup : la découpeuse laser

Pour ne prendre aucun risque, j’ai bien lu au préalable les précautions devant être respectées et les ai recueillies ci-dessous :

Il faut avant d’utiliser les machines :

- Connaître avec certitude quel est le matériau à découper

- Toujours activer l’air comprimé (sauf pour l’Epilog, c’est automatique)

- Toujours allumer l’extracteur de fumée

- Savoir où est le bouton d’arrêt d’urgence

- Savoir où trouver un extincteur au CO2

Pendant la découpe :

- Porter des lunettes de protection adéquates

- Ne pas regarder fixement l’impact du faisceau laser

- Rester à proximité de la machine jusqu’à la fin de la découpe

Après la découpe finit :

- Ne pas ouvrir la machine tant qu’il y a de la fumée à l’intérieur

- Enlever les résidus de la découpe (si besoin, utiliser un aspirateur)

Il est important de ne pas oublier que ne pas respecter ces précautions serait dangereux pour notre santé et augmenterait également les risques d’incendie !

4.1.1 Les élements à savoir#

Il y a 3 types de découpeuses laser disponibles au FablaB :

-

L’Epilog Fusion Pro 32

-

Le Lasersaur

-

Full Spectrum Muse

4.1.1.1 Les matériaux#

Avant de les utiliser, il faut choisir un matériau qui est adapté.

Matériaux recommandés :

- Acrylique (PMMA/Plexiglas)

- Bois brut

- Bois contreplaqué (plywood/multiplex)

- Textiles

- Papier, carton ( !!! Le carton ondulé avec 3 épaisseurs (ou plus) peut facilement prendre feu !!!)

Matériaux déconseillés : Ces matériaux peuvent être découpés en petite quantité et seulement si l’épaisseur est faible (max. 3mm).

- MDF : fumée épaisse et très nocive à long terme

- ABS, Polystyrène (PS) : fond facilement, fumée nocive

- PE, PET : fond facilement

- Polypropylène (PP) : fond facilement, produit beaucoup de poussière

- Polycarbonate (PC), Nylon (PA), Polyurethane (PU) : fumée nocive

- Composites à base de fibres : difficile à découper, poussières très nocives

Matériaux interdits !!

- PVC : fumée acide et très nocive

- Cuivre : réfléchit totalement le laser

- Téflon (PTFE) : fumée acide et très nocive

- Résine phénolique, époxy : fumée très nocive

- Vinyl, simili-cuir : peut contenir de la chlorine (fumée acide et très nocive)

- Cuir animal : produit beaucoup de poussière, odeur persistante

4.1.1.2 Les processus#

Après avoir choisi notre matériel, il faudra décider quel processus nous voulons effectuer car cela influencera notre choix de machine.

Nous pouvons faire :

- Une découpe selon un tracé vectoriel via un fichier vectoriel au format svg

(Machine recommandée : Lasersaur )

- Une gravure vectorielle reprendra la même technique que la découpe mais nécessitera moins de puissance. Les traits seront gravés à faible profondeur.

(Machine recommandée : Epilog Fusion Pro 32)

- Une gravure matricielle permet de graver un dessin à la surface du matériau, la machine utlisée fonctionnera un peu comme une imprimante.

(Machine recommandée : Full Spectrum Muse)

4.1.1.3 Vitesse VS Puissance#

Une fois notre machine choisie selon le processus, il est impératif de bien comprendre les deux réglages indispensables : la vitesse et la puissance

-

Une puissance élevée implique plus de chance de découper la matière en une passe, mais aussi plus de risque de brûler la matière.

-

Une vitesse élevée implique que le travail sera fini plus vite, mais aussi un risque de ne pas couper à travers la matière.

Il faut garder ces 2 concepts bien en tête durant toute la formation pour être sûr d’utiliser au mieux les machines !

4.1.2 Projet de groupe#

Afin de se familiariser avec les différentes machines, le projet de groupe consiste à la découpe d’une forme modélisée à partir d’un logiciel 2D. Pour cela il va falloir choisir un matériel sur lequel faire la découpe et réaliser plusieurs test afin de déterminer les meilleures paramètres (vitesse, puissance, kerf,..) en fonction de notre machine.

4.1.2.1 Première machine : Lasersaur#

Avec mon groupe, nous allons choisir comme première machine la Lasersaur pour s’exercer aujourd’hui. Il s’agit de la découpeuse la plus puissante des 3 présentes au FabLab, mais c’est aussi la plus ardue à utiliser. C’est une machine qui utilise un processus de découpe vectorielle, c’est à dire que la découpe se fait suivant un tracé vectoriel. Il va donc falloir importer un fichier vectoriel (par exemple au format SVG, DXF ou DBA).

Voici ces différentes caractéristiques :

- Surface de découpe : 120 x 60 cm

- Hauteur maximum : 12 cm

- Vitesse maximum : 4000 mm/min

- Puissance du LASER : 100 W

- Type de LASER : CO2 (infrarouge)

- Logiciel : Driveboard App

Dessiner la pièce#

Pour dessiner la pièce que l’on va découper, on utilise un logiciel de dessin en 2D, ici allons utiliser Inkscape.

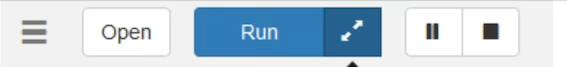

Comme pièce nous avons dessiné un grand rectangle contenant 10 petits rectangles à l’intérieur.

Une fois la pièce dessinée, on dépose le fichier Inkscape (en format SVG) sur une clé USB pour pouvoir le retrouver sur l’ordinateur central. Une fois le fichier trouvé, on l’ouvre via l’application DriverboardApp.

Découper la pièce#

Maintenant que notre fichier est prêt à l’emploi, il est temps d’effectuer notre découpe !

Dans un premier temps il faut préparer la machine à la découpe en suivant ces étapes :

-

Allumer la machine (tourner le bouton d’arrêt d’urgence dans le sens des flèches blanches)

-

Allumer le refroidisseur à eau (bouton noir) et l’extracteur de fumée (bouton vert)

-

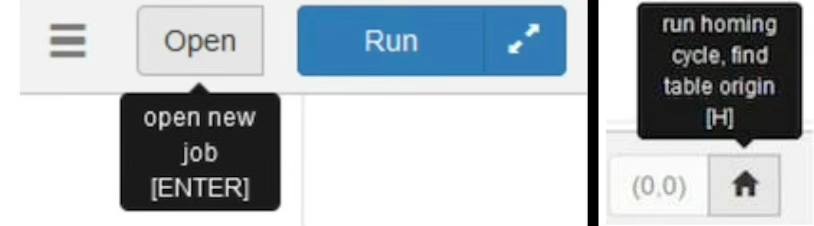

On ouvre l’application DriverboardApp pour effectuer un retour à l’origine de la tête en appuyant sur la maison (bouton Run homing) pour que le laser se positionne.

-

Pour récupérer notre dessin en format SVG, on appuie sur Open

-

Juste avant de lancer la découpe, ouvrir la vanne d’air comprimé (pas besoin de le faire trop tôt car la vanne émet un bruit assez désagréable)

Une fois que ces étape sont effectuées, il faut s’occuper du positionnement de notre laser :

-

Placer le matériau choisi dans la machine (dans notre cas il s’agit d’une planche en bois)

-

Déplacer la tête de découpe au bon endroit avec les commandes Move (positionnement libre) ou Jog (déplacement par pas de 5-10 cm), pour éviter les risques de collision, relever la lentille pour cette étape !

-

Régler la distance focale avec le support de 13 mm, vous pouvez allez consulter le manuel pour voir la procédure en détail.

Une fois le positionnement correctement effectué, nous pouvons passer aux différents réglages :

-

On regarde si il est nécessaire de déplacer notre dessin, si oui utiliser la commande Offset.

-

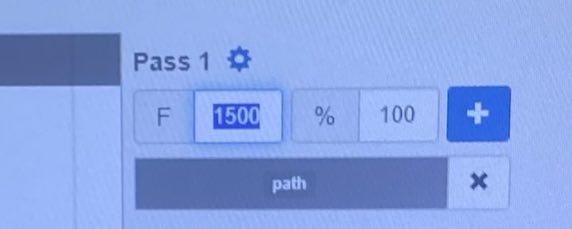

On choisit notre Pass, dans notre cas on a selectionné le Pass 1. Pour le sélectionner, il faut appuyer sur le bouton +.

-

Pour régler la vitesse de découpe (en mm/min) on modifie le bouton F.

-

Pour la puissance de découpe on modifie le %.

- Si le bouton Status apparaît en vert, nous pouvons fermer le couvercle de la machine et lancer notre découpe en appuyant sur le bouton Run . Mais juste avant, il faut vérifier que le dessin ne dépasse pas du matériau en appuyant sur les flêches à côtés (bouton Run bounding box).

Remarque : avant de lancer la découpe, vérifier bien que TOUTES les étapes énoncées ont été effectuées, on est jamais trop prudent !

Les différents résultats#

Pour notre premiere découpe on règle la vitesse à 500 mm/min et la puissance à 100%.

Le résultat n’est pas celui attendu, notre pièce a cramé. Il y a donc un problème avec nos paramètres.

Pour notre deuxième découpe on augmente notre vitesse à 900 mm/min et on diminue notre puissance à 80% pour limiter les chances que notre pièce se calcine à nouveau.

C’est une réussite, notre pièce est découpée comme on le souhaite !

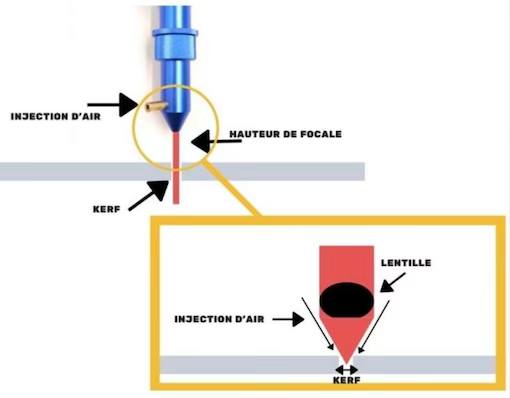

Calcul du kerf#

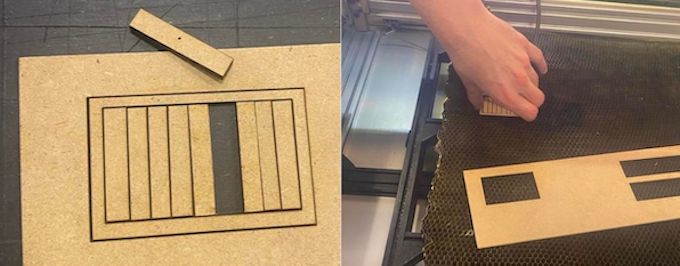

Pour finir, nous pouvons à présent calculer notre kerf appelé également “largeur de coupe” ou “épaisseur du trait de laser”. Il correspond à l’épaisseur de la marque laissée par le laser lorsqu’il coupe le matériau.

La valeur de notre kerf va dépendre de plusieurs paramètres :

-

Épaisseur du matériau

-

Type de matériau (sa résistance au feu, au brûlage. Par exemple les plastiques brûlent plus rapidement, le kerf est donc plus important)

-

Vitesse de coupe (plus la vitesse est lente, plus le laser reste longtemps sur la pièce, donc plus ça enlève de matière)

Pourquoi est-il important d’en tenir compte ?

-

Pour créer des pièces qui s’emboîtent parfaitement (ne demandant ni clou ni vis)

-

Pour déterminer combien de matière on peut laisser lors d’une découpe

-

Pour produire des pièces découpées avec des dimensions finales aussi proches que possible de la forme programmée

Dans le cas de notre pièce, pour pouvoir calculer notre kerf nous allons coller tous les petits rectangles les uns aux autres en partant d’un côté. Nous voyons qu’en faisant cela il y a un espace qui n’est pas rempli, c’est notre kerf. En le mesurant, on obtient une valeur de 0,15mm

On peut à présent redecouper notre pièce en tenant compte du kerf :

- Il faut retourner sur Inkscape

- Cliquez sur n’importe quelles lignes de découpe de la pièce

- Selectionnez la fenêtre en bas à gauche qui dit Contour, et double cliquez pour ouvrir le tableau de bord Fond et Contour.

- Allez dans Style de Contour, et rajouter comme épaisseur du contour, l’épaisseur du kerf calculé.

De cette manière nous allons obtenir une découpe plus précise, et l’espace non occupé de notre grand rectangle n’existera plus.

4.1.2.2 Deuxième machine : Epilog Fusion Pro 32#

Avec mon groupe, nous allons à présent tester la deuxième découpeuse laser présente au FabLab : Epilog Fusion Pro 32. C’est une machine à gravure vectorielle, il s’agit de la même technique que pour la découpe vectorielle mais avec moins de puissance. Les traits sont donc gravés à une faible profondeur.

Voici ces différentes caractéristiques :

- Surface de découpe : 81 x 50 cm

- Hauteur maximum : 31 cm

- Puissance du LASER : 60 W

- Type de LASER : CO2 (infrarouge)

- Logiciel : Epilog Dashboard

Dessin de la pièce#

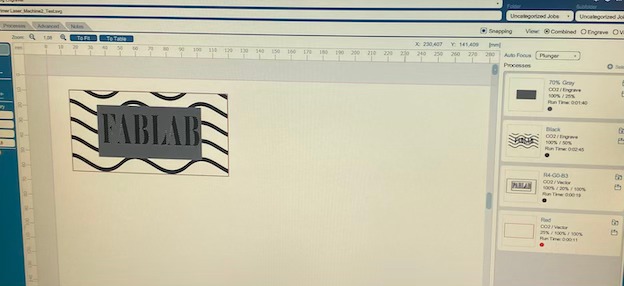

L’une de mes coéquipières, Juliette Debure s’est amusée à modéliser un logo Fablab sur Inkscape à découper.

Tout comme pour la première découpeuse, il faut enregistrer le fichier au format SVG afin de le placer sur une clé USB. Il suffit après de l’ouvrir via Inkscape sur l’ordinateur connecté à Epilog Fusion Pro 32.

Il faut ensuite cliquez sur le bouton Imprimer et attendre l’ouverture du Dashboard Epilog, qui sera le logiciel utilisé ici pour la découpe.

Chez nous rien ne s’est passé, il a donc fallu démarrez le Dashboard Epilog manuellement via l’icône Epilog sur le bureau.

Découpe de la pièce#

Une fois que notre fichier est prêt à l’emploi, on peut passer aux différents paramétrages afin de commencer notre découpe.

Voici les différentes étapes à effectuer :

-

Tout d’abord donner un nom au travail (Name)

-

En fonction des élements de notre dessin, on va sélectionner * Vector dans la liste Process Type pour la découpe (ou gravure) vectorielle, ou sélectionner Engrave pour graver uniquement une image matricielle

-

Régler la vitesse et la puissance adéquate

-

Pour allumer la machine il faut tourner la clé et positionner notre dessin ensuite à l’intérieur

-

Vérifier que la porte est bien fermée, et appuyer ensuite sur Print en bas à droite pour lancer la découpe.

-

L’écran situé sur la machine nous permet de sélectionner notre travail. Appuyez sur Play une fois celui-ci trouvé.

Les différents résultats#

Lors de la première découpe nous avons directement remarqué que la puissance n’était pas suffisante, nous l’avons donc fait passer de 70 à 100%. Le résultat est plutôt satisfaisant mais la découpe n’est pas assez bien passée sur les contours.

Pour la deuxième découpe, on sélectionne uniquement les contours sur l’ordinateur car il faut juste repasser là-dessus.

Voici le résultat final ! Nous sommes assez contentes et avons toutes félicité Juliette Debure pour ses talents de modélisation ;)

4.1.2.3 Troisième machine : Full Spectrum Muse#

La 3ème et dernière machine présente au FabLab est la Full Spectrum Muse. Je n’ai malheureusement pas eu le temps de la tester, mais les différentes étapes d’utilisations se trouvent dans ce manuel et vous pouvez également vous aider de ces tutoriels.

Voici ces caractéristiques :

- Surface de découpe : 50 x 30 cm

- Hauteur maximum : 6 cm

- Puissance du LASER : 40 W

- Type de LASER : CO2 (infrarouge) + pointeur rouge

- Logiciel : Retina Engrave

Voici les élements importants que j’ai relevé concernant cette machine :

-

Pour cette machine il faut installer le logiciel Retina Engrave

-

Pour y accéder, il faut connecter notre ordinateur à la machine via un cable ethernet ou utliser le routeur wifi dédié. (Wifi : LaserCutter, MDP : fablabULB2019)

-

Une fois la connexion établie, entrez l’adresse http://fsl.local dans votre navigateur.

-

Les fichiers au format SVG (vectoriel) sont pris en charge mais attention, le fichier sera également importé en matriciel il faudra donc en supprimer un des deux.

-

Les fichiers au format BMP, JPEG, PNG, TIFF (matriciels) sont également pris en charge.

4.1.3 Projet individuel#

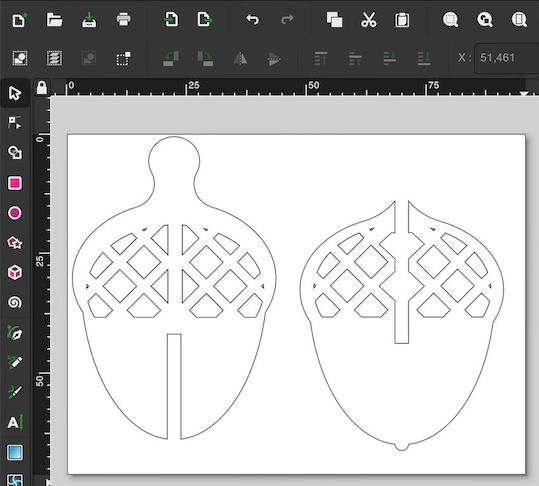

Comme projet individuel, nous avions comme consigne de réaliser une pièce crée par emboîtement.

Pour modéliser ma pièce j’ai utilisé Inkscape. Il m’a fallu pas mal de temps avant d’arriver au résultat que je voulais, car mon exprience avec Inkscape sur MacBook est asez mauvaise (application très lente, beaucoup de bug,..). Mais au final voici le résultat de ma pièce modélisée en 2D sur Inkscape :

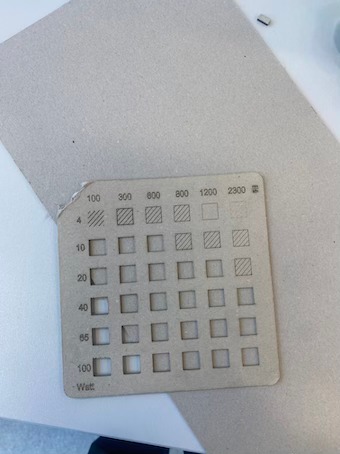

A présent je vais devoir choisir le matériel sur lequel je veux découper ma pièce afin de pouvoir calculer mon kerf et effectuer mes tests de vitesse et puissance. Je choisis une planche de carton pas trop épaisse :

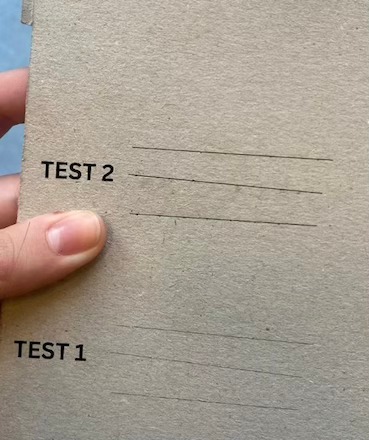

Je peux à présent faire plusieurs tests afin de tester la puissance et la vitesse nécessaire :

-

Pour mon TEST 1 je met la vitesse à 800 mm/min et la puissance à 30% On peut voir sur la photo ci-dessous que la puissance n’est pas assez forte, la découpe n’est pas passée à travers.

-

Pour mon TEST 2 je garde la même vitesse mais je met la puissance à 45%. Cette fois-ci c’est bon, la découpe est passée à travers !

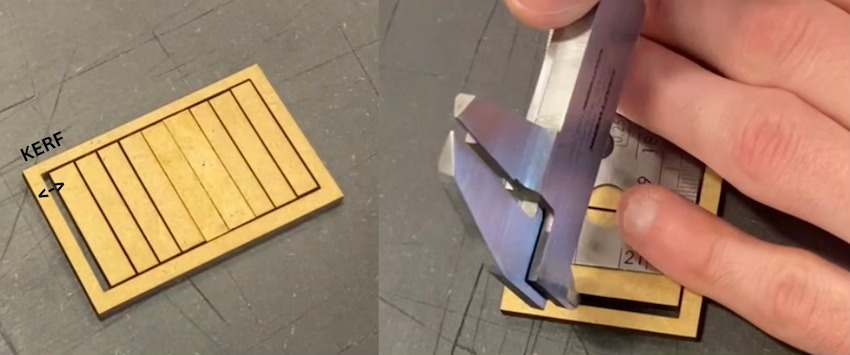

Je connais à présent la vitesse et la puissance que je dois utiliser, il ne me reste donc plus qu’une inconnue : mon kerf. En effet, si je veux réaliser un emboîtement parfait, il est indispensable que je calcule mon kerf. Pour se faire, je dois lancer une première découpe.

4.1.3.1 Résultats#

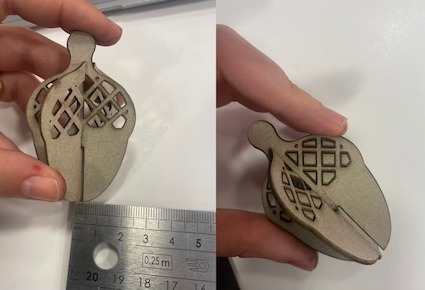

Résultat première découpe :

On remarque que l’emboîtement n’est pas parfait, il y a un espace entre les deux morceaux qui correspond bien à notre kerf. Sa valeur est de 0,25mm (la photo ne montre pas la valeur exacte car je devais tenir le télephone en même temps que je mesurais, c’était juste pour avoir une idée de comment j’ai calculé ;)

Je vais donc relancer une seconde découpe en rajoutant au contour de mon dessin l’épaisseur de mon kerf.

Résultat deuxième découpe :

Le résultat est celui attendu, ma pièce s’emboîte parfaitement et tient en place lorsque je la mets debout !

4.1.3.2 Remarque et conclusion#

Après ce projet individuel, je peux sans aucun doute souligner l’importance de calculer son kerf si l’on souhaite réaliser des pièces précises qui s’emboîtent parfaitement. En effet, ne pas le faire rendrait la tâche presque impossible !

Je souhaite également affirmer que la découpeuse laser est un outil numérique nécessitant de la patience et de la précision. On n’obtiendra pas le résultat attendu du premier coup et il faudra accepter de faire plusieurs tests pour y parvenir ! Pour ma part, je trouve que cela rend le travail d’autant plus gratifiant ;)

4.2 Impression 3D pour la réparation#

Pour ce deuxième jour de formation, nous avions comme consigne d’apporter un objet cassé de chez nous afin de pouvoir le réparer grâce à l’imprimante 3D.

4.2.1 Introduction#

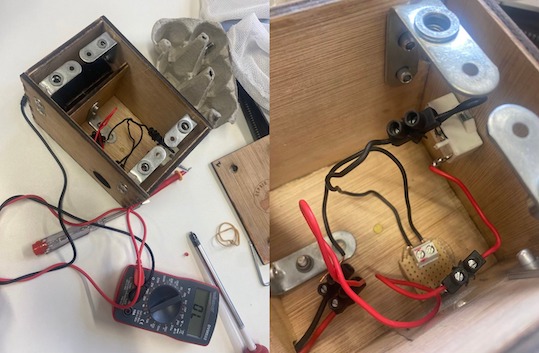

Afin de nous mettre en jambe, l’assistant donnant cette formation nous a donné à chacun une boîte contenant un led qui pour une raison inconnue ne voulait plus s’allumer. Notre mission : trouver pourquoi !

Pour mieux analyser la situation, je vais commencer par démonter la boîte à l’aide des outils mis à notre disposition (tournevis cruciforme, tournevis plat,..).

Il va falloir que je test chaque fil à l’aide d’un mutlimètre afin de savoir si il y en a un défectueux (un où le courant ne passe pas). Je règle mon multimètre pour qu’il émette un son lorsque le fil est fonctionnel. Après plusieurs tests sur différents fils et embouts, je me rends compte que les fils reliés à mon interrupteur ne laissent passer aucun courant (le multimètre n’émet aucun son lorsque je passe dessus). Je décide donc de poursuire cette théorie et de remplacer les fils de mon ampoule.

EUREKA mon led s’est allumé ! Je peux à présent refermer ma boîte et me réjouir de l’avoir reparée ;)

4.2.2 Objet à réparer#

Avec la période de Noël qui arrive, j’ai directement pensé à un objet essentiel à rapidement réparer : l’attache de l’une de mes guirlandes. En effet, pour pouvoir accrocher ma guirlande sur mes rideaux il faut que toutes mes attaches soient fonctionnelles et une s’est malheureusement cassée au fil des années…

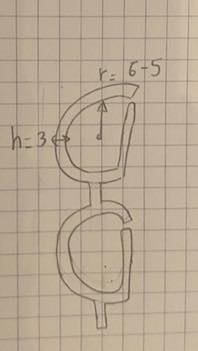

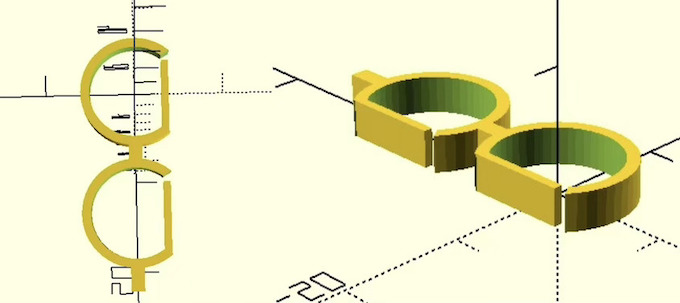

Avec Juliette Debure que vous commencez à connaître à présent ;) on choisit de modéliser une nouvelle attache à l’aide de OpenSCAD qui nous est maintenant assez familier. Notre pièce s’inspirera du même mécanisme mais on choisit de le mettre un peu à notre sauce.

4.2.3 Modélisation#

J’ai d’abord commencé par dessiner un croquis de comment j’imaginais la pièce :

Une fois satisfaites du croquis réalisé, Juliette et moi avons commencé à coder notre attache sur OpenSCAD. Nous sommes arrivées à un résulat assez ressemblant à mon croquis !

$fn = 50;

// Création du cylindre creux

difference(){

difference(){

cylinder(3, r=6);

cylinder(3, r=5);

}

translate([-6,0,0]){

cylinder(3, r=5);

}

}

//Tige d'ouverture

translate([-3.8,-3.45,0]){

cube([0.75,8,3]);

}

// Liaison entre les deux bouts

translate([-0.75, 5,0]){

cube([1.5, 3.5,3]);

}

// Duplication pour créer la deuxième attache

translate([0,13.5,0]){

// Création du cylindre creux

difference(){

difference(){

cylinder(3, r=6);

cylinder(3, r=5);

}

translate([-6,0,0]){

cylinder(3, r=5);

}

}

//Tige d'ouverture

translate([-3.8,-3.45,0]){

cube([0.75,8,3]);

}

// Liaison

translate([-0.75, 5,0]){

cube([1.5, 3.5,3]);

}

}

Satisfaites de notre modélisationn, on licencie notre travail, et pouvons à présent passer à l’impression de notre pièce afin de voir si elle est fonctionnelle ou non.

// File : REPAIR_Guirlande_Module4_JDNL.scad

// Author : Juliette Debure & Noa Lipmanowicz

// Date : 15 novembre 2023

// License : Creative Commons Attribution-ShareAlike 4.0 International [CC BY-SA 4.0](https://creativecommons.org/licenses/by-sa/4.0/)

4.2.4 Impression 3D#

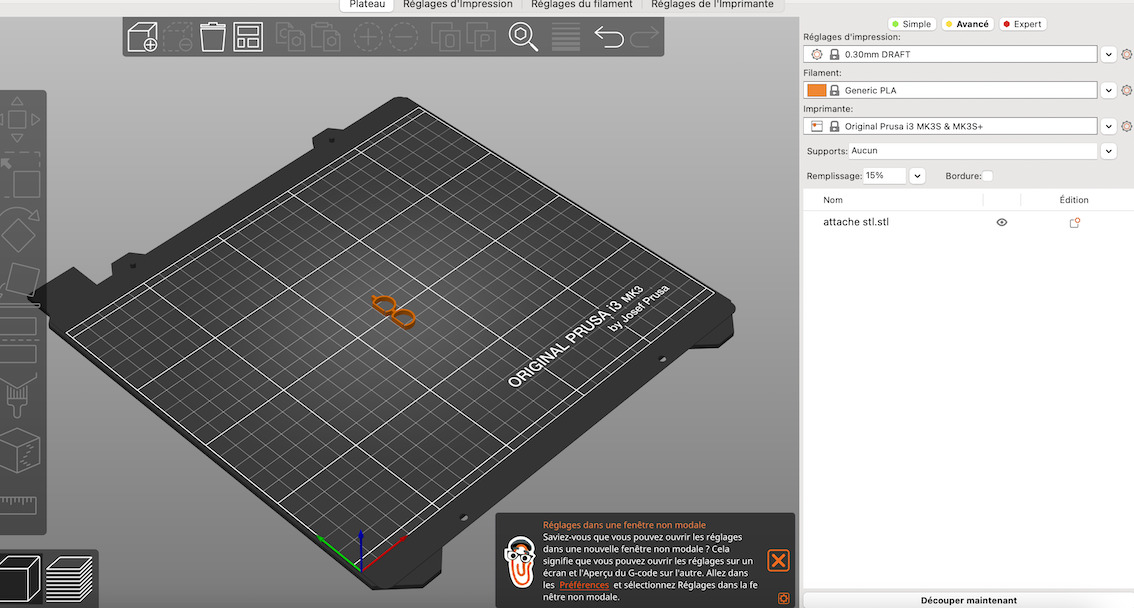

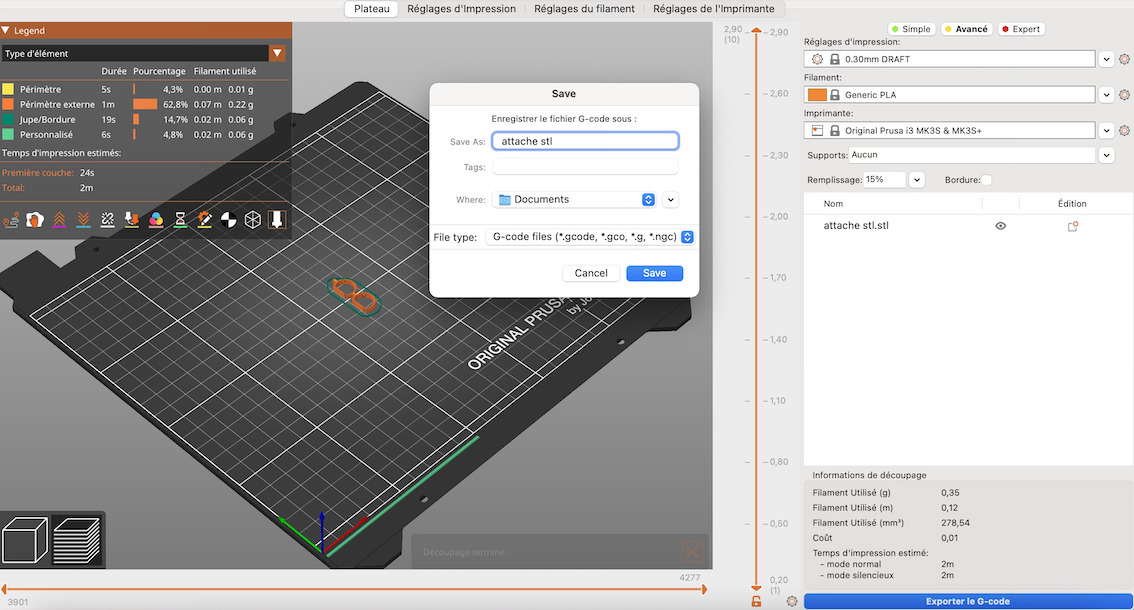

Pour imprimer notre pièce, j’ouvre directement Prusa Slicer après avoir exporté au format STL le fichier OpenSCAD.

J’appuye sur Découper maintenant, et exporte ensuite le G-code que j’enregistre dans mes documents pour le mettre sur une carte SD.

J’insère la carte SD dans l’une des imprimantes 3D et il ne reste plus qu’à attendre le temps de l’impression (2min). Voici le résultat de l’impression :

Il est temps de tester notre pièce sur la guirlande ! Le mécanisme correspond exactement à celui qu’on souhaitait, il ne reste plus qu’à accrocher ma guirlande sur mon rideau ;)🎄

4.2.5 Remarque et conclusion :#

Cette seconde formation m’a permis de réaliser qu’on pouvait au final réparer plus facilement des objets du quotidien que l’on croit. Une simple petite boîte peut se réparer avec 2, 3 outils, un minimum de connaissance et de la bonne volonté ! Evidemment le manque de connaissance devient un obstacle à un certain degré, mais en attendant on peut se débrouiller plus qu’on ne le pense ;)

4.3 Les 2 checklist du module :#

Découpe laser :

- Explained what you learned from testing the lasercutters ✔️

- Explained how you designed your CAD files ✔️

- Documented how you made your kirigami and 3D object ✔️

- Included your original design files ✔️

- included your hero shots ✔️

Impression 3D pour la réparation :

- Described the object you have chosen and the part that is broken with text, images… ✔️

- Described your analysis of the broken part ✔️

- Explained how you designed your CAD files ✔️

- Documented how you manufactured the replacement part ✔️

- Documented your quality tests and its result ✔️

- Included your original design files ✔️

- Included an appropriate license to the part ✔️

- Included your hero shots ✔️