3. Impression 3D#

Le but de cette semaine est de nous former à l’utilisation des imprimates 3D Prusa pour nous permettre un libre accès à cet outil numérique.

Pour ce faire, nous allons explorer et identifier les avantages et limitations de l’imprimante 3D. Nous mettrons également en pratique les différents logiciels 3D exploités dans le module 2 pour imprimer des créations personnelles.

3.1 Introduction#

L’imprimante 3D permet la création et le prototypage de divers objets à partir d’un fichier 3D.

Elle est aujourd’hui utilisée et accessible à un large public. Chez les particuliers elle permet la création de jouets pour enfants, pièces détachées ou de rechanges, projet personnel,…

Les industriels l’utilisent également dans de nombreux domaines comme la médecine (prothèses, prothèses dentaires), l’aéronautique, la construction, l’agroalimentaire,..

Il existe différentes méthodes d’impressions 3D :

-

Impression 3D sur lit de poudre

-

Impression 3D par dépôt du fondu (FDM)

-

Stéréolithographie (SLA)

Les imprimantes 3D présentes au FabLab et que nous allons utiliser sont des FDM Prusa.

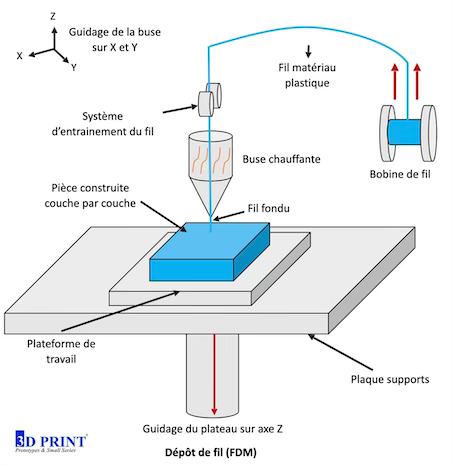

3.2 FDM Prusa#

Les imprimantes FDM Prusa fabriquent les pièces en faisant fondre et en extrudant un filament thermoplastique, qu’une buse d’impression dépose couche par couche sur la zone de fabrication.

Voici les différentes étapes du procédé d’impression illustrées par l’image ci-dessous :

-

Une bobine va être chargée dans l’imprimante 3D

-

La buse chauffante se met à la température désirée

-

Une fois que la buse est à bonne température, un moteur entraîne le filament à travers elle

-

La tête d’impression dépose le matériau fondu en suivant le tracé déterminé par l’ordinateur

-

La plateforme de fabrication descend d’une hauteur égale à une couche

-

Les deux dernières étapes se répètent jusqu’à l’impression totale de la pièce

Une fois l’impression terminée, la pièce peut passer en post traitement (enlèvements des supports pour les pièces complexes, ponçage surface…).

3.3 Utilisation des FDM Prusa#

Pour pouvoir imprimer nos pièces, il va falloir installer un logiciel de tranchage 3D appelé également un Slicer. Celui-ci permettra la conversion du fichier, que nous allons modéliser, en une série de couches plus ou moins fines correspondant aux différentes étapes de construction de l’impression réelle.

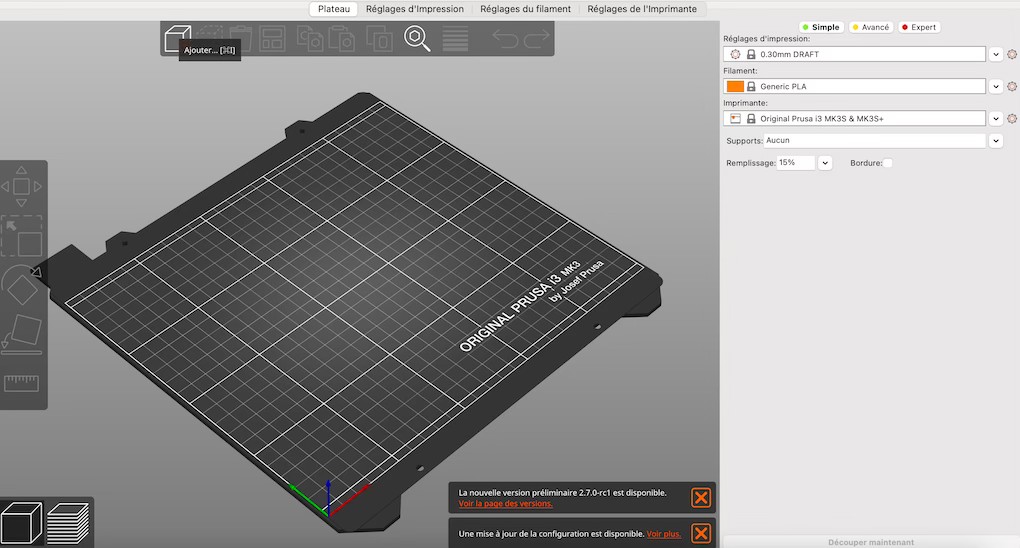

Celui que nous allons utiliser s’appelle PrusaSlicer. Pour commencer, il suffit tout simplement de l’installer sur son ordinateur.

Une fois le logiciel installé et ouvert, appuyer sur “Ajouter…” afin d’importer le fichier STL de la pièce à imprimer.

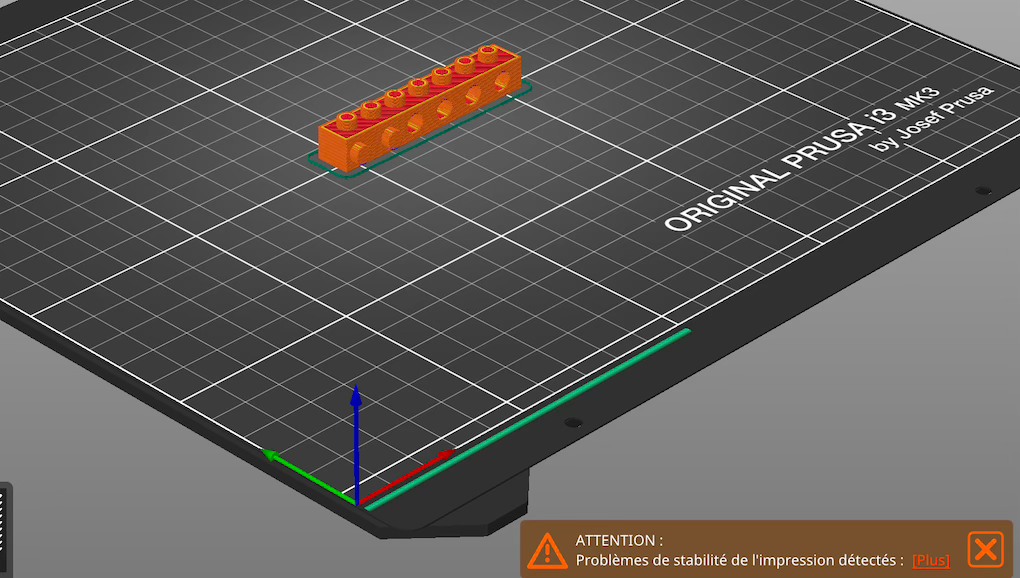

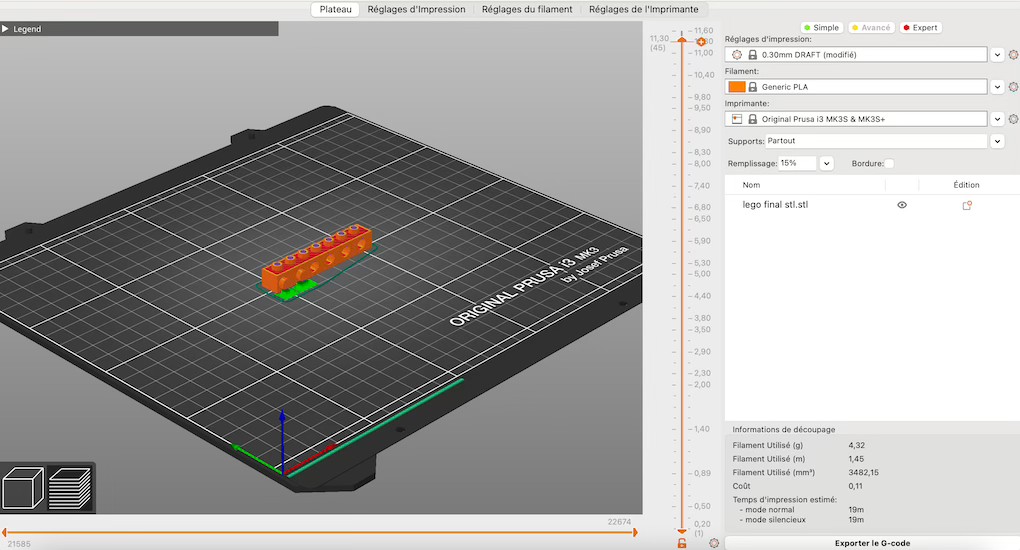

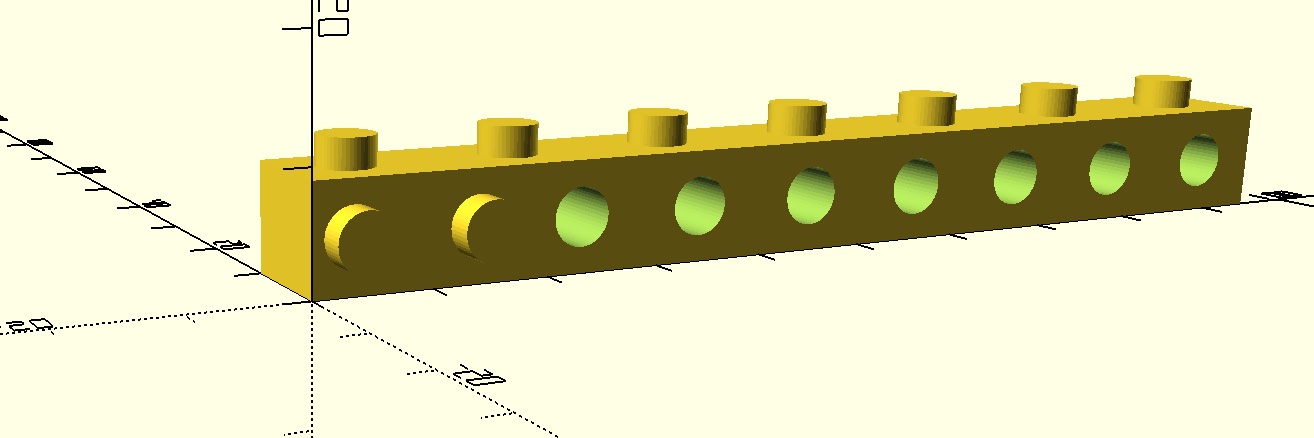

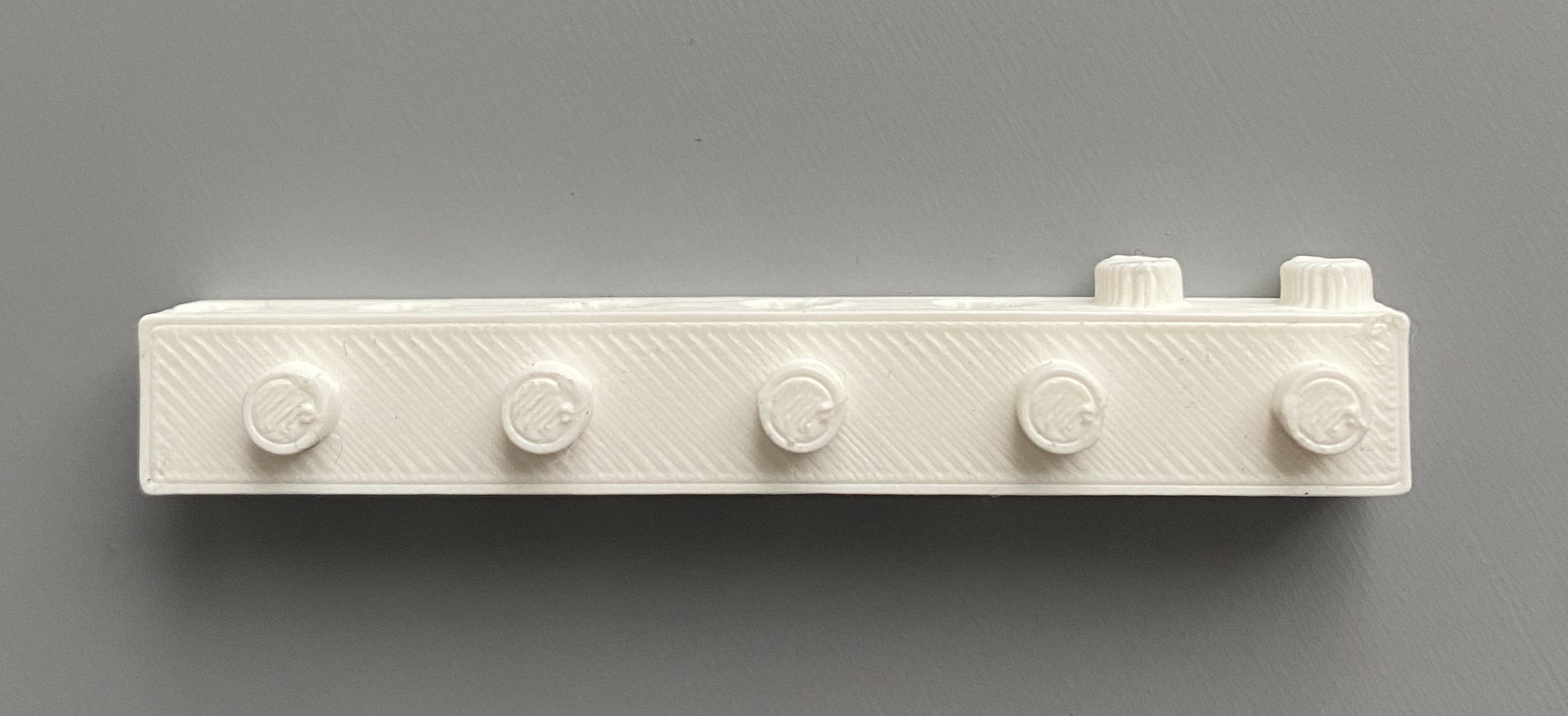

Pour ma part, la pièce que je vais imprimer est le Lego que j’ai modélisé dans le module 2. Une fois ma pièce importée, je vais régler les différents paramètres situés sur la droite à l’aide des informations que l’on peut retrouver ici. Une fois les paramètres correctement définis j’appuie sur Découper maintenant.

Je remarque après avoir fait cette étape que le logiciel me signal un problème de stabilité.

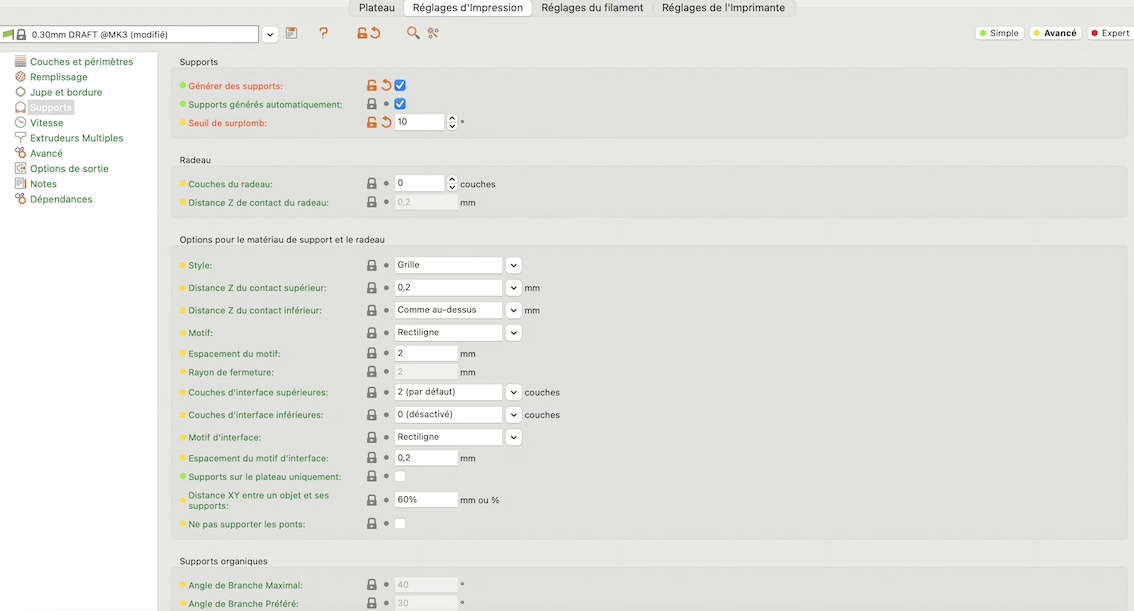

Pour régler ceci, je vais faire appel à des supports. Il me suffit d’allez dans Réglages d’impressions et ensuite dans Supports. Pour ne pas génerer des support sur toute ma pièce mais uniquement sur les endroits peu stables, je vais manuellement régler certains paramètres.

On observe bien les différents supports génerés ci-dessous :

Une fois toutes ces étapes effectuées, je peux observer en bas à droite que le logiciel me donne le temps final d’impression de ma pièce.

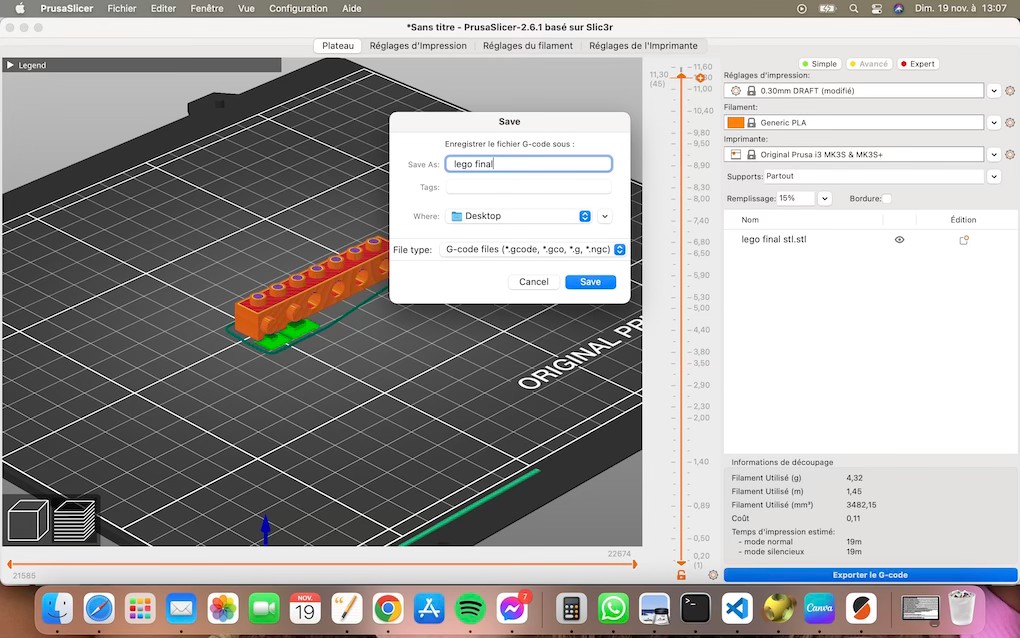

Il ne reste plus qu’à exporter le G-code et le mettre sur une carte SD.

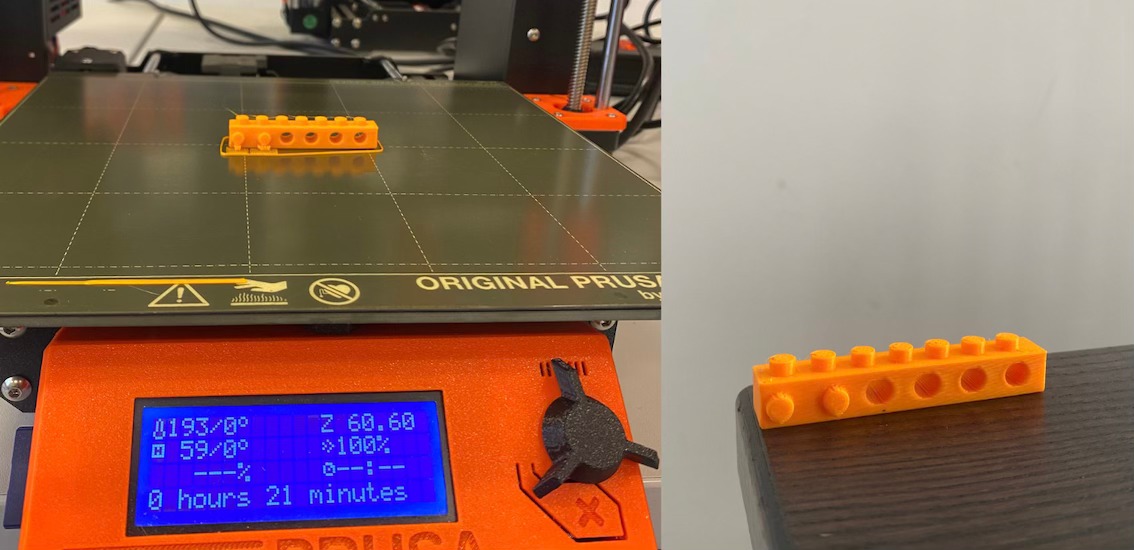

J’insère la carte SD dans l’une des imprimantes. Je sélectionne à l’aide de la petite roulette mon fichier et je vais pouvoir débuter mon impression !

Dés que mon Lego est imprimé, je retire manuellement les supports et ma pièce est à présent prête à l’emploi !

3.4 Réalisation de mon Flexlinks kit#

Afin de réaliser mon Flexlinks kit, j’ai décidé de combiner la pièce que j’ai imprimée avec les pièces modélisées par deux de mes camarades, Juliette Debure et Eva Pueyo Albo

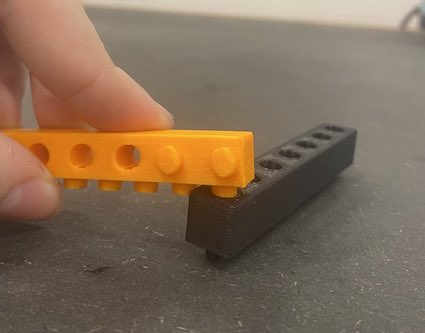

Dans le module 2, j’avais déjà décidé de me baser sur les valeurs du flexlinks de Eva Pueyo Albo mais en faisant un premier test, on réalise que les deux pièces ne s’emboîtent pas.

Je teste également avec la pièce de Juliette Debure et l’on obtient le même problème, les 2 pièces ne sont pas compatibles.

Il va donc falloir remodéliser notre Lego !

- Le premier problème vient de la taille des rayons des cylindres du haut, je modifie la valeur à 2.4 au lieu de 2.5.

- Le deuxième problème est la distance entre les cylindres du haut qui est trop petite. Cela empêche l’emboîtement correcte avec la pièce de Juliette. Pour y remedier, je vais quasiment doubler la distance d’origine.

- Pour finir il a fallu que je change également la taille du Lego à cause de la distance plus importante entre les cylindres.

Voici le résultat de mon code final :

// File : Lego_final_module3.scad

//Author : Noa Lipmanowcz

// Date : 16 octobre 2023

$fn=50;

lon = 95; // longueur du cube modifiée

la = 10; //largeur du cube

ha = 9; // hauteur du cube

ha_cyl = 2.5; // hauteur des cylindres

rc = 2.4; //rayon des cylindre du haut modifiés

ha_trou = 11; // hauteur des cylindres formant les trous

rc_trou = 2.5; //rayon des cylindres à trou

union(){

translate([5,5])

for( i = [0:6]) {

translate([i*14,0,9]) // distance entre les cylindres modifiés

cylinder(h=ha_cyl,r=rc);

}

difference(){

cube([lon,la,ha]);

translate([23,0,0])

for (i=[0:6]){

translate([i*11,10.5,4.5])

rotate([90,0,0])cylinder(h=ha_trou, r=rc);

}

}

translate([3.5,0,0])

for (i=[0:1]){

translate([i*10.5,0,4.5])

rotate([90,0,0])cylinder(h=ha_cyl,r=rc_trou);

}

}

Il est temps de l’imprimer et de le tester avec les pièces de mes coéquipières pour voir si les valeurs modifiées sont correctes.

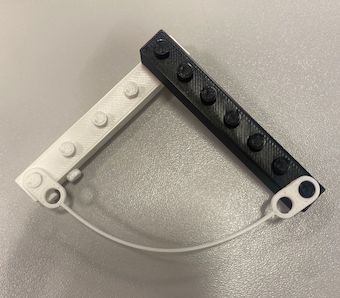

On peut voir que les 3 pièces s’emboîtent toutes correctement, les nouvelles valeurs sont donc correctes !

Il fallait choisir un mouvement a effectué avec nos pièces, voici celui que nous avons choisi :

- 2 pièces sont fixées l’une à l’autre par 2 points à l’une des extremités

- Le flexlinks est fixé à l’autre extremité de chaque pièce

- En rapprochant manuellement les 2 pièces de plus en plus, le flexlinks se compresse et effectue une résistance

- La résistance devient à un moment donné trop forte et éloigne les 2 pièces

3.5 Checklist du module#

- Explained what you learned from testing the 3D printers ✔️

- Explained how you have identified your design parts parameters ✔️

- Shown how you made your kit with words/images/screenshots ✔️

- Included your original design files for 3D printing (both CAD and generic (STL, OBJ or 3MF) files) ✔️

- Included images and description of your working mechanism ✔️